我国对生产物流的统计,机械工厂每生产1吨成品,需进行252吨次的装卸搬运,其成本为加工成本的15.5%。

生产注定伴随着物料搬运,物料搬运重量常常是产品重量的数倍,甚至数十倍。在美国,装卸搬运费用占总成本的20—30%;德国企业物料搬运费占营业额的1/3;日本物料搬运费占GDP的10.73%。在我国,铁路运输的始发和达到的装卸作业费大致占运费的20%左右,船运占40%左右。

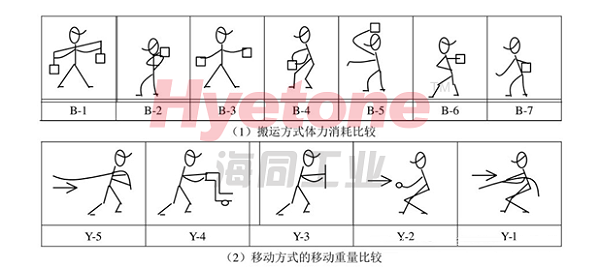

人体工程学与搬运在搬运小件物品时,以B-1方式即肩挑方式最省力,而以B-7方式最为费力,在移动重物时,以Y-1方式可能移动的重量最大,而以Y-5方式可能移动的重最小。

无论怎么说,产业工人每天日复一日的搬卸装配,我们还是要动动脑筋,如何借助设备,让我们的工作变得轻松起来。

装卸搬运的机械:

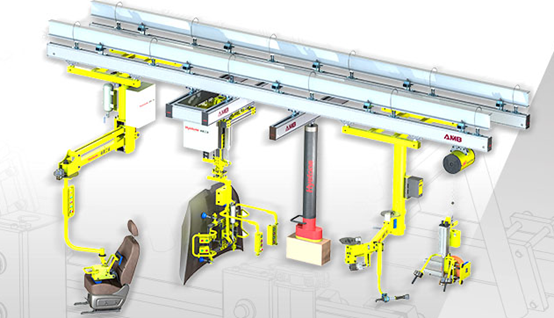

Hyetone人机交互助力机械搬运装置

用来搬移、升降、装卸和短距离输送物料或货物,协助产业工人进行生产装配的机械又叫做助力机械手。

助力机械手技术的发展使其在工业生产中正逐渐发挥着更大的作用。近年来,生产效率和人机工程学问题越来越促使生产者和材料处理设备的使用者开发和应用新的设备和系统。

Hyetone海同工业EXO智能助力机械手的可以从根本上改善工人的劳动条件、降低劳动强度、改善人机环境。传统的物料搬运设备存在的一个至关紧要的问题就是与健康相关的人机工程问题。由于对有效载荷惯性管理的缺乏,导致操作者产生疲劳、紧张,更严重的会导致肌骨骼德紊乱(MSD)。在欧洲由工作引起的背部功能紊乱也逐渐增多。根据欧洲安全与健康部门(OSHA)的报道,大约有30%的欧洲工人有背部疼痛的症状,主要是由于对身体需求过高引起的,例如举起或手动搬运负载、重复的动作、令人厌烦的姿势等。这个问题造成大量的社会、健康和经济的代价,据估计因为工人过劳疾病的花费占成员国的国民生产总值的2.6%~3.8%。随着我国工业化进程的加快,工人的劳动环境以及人机工程问题已经越来越受到我国政府的重视。

在汽车总装焊装生产线中,线与线连接或工位间部件传输需安排设计合理的输送方案,这是现代大工业生产机械化、自动化生产的要求。

国内目前主流汽车调整线,包括海同工业本次提供产品及服务的几家大型先进汽车厂的汽车调整线现场,我们可以看到其总装焊装车间调整线一直采用普通的简单装具,工人都是手持简易工装手动打紧进行作业,造成整车一致性效果差,后续还需要大量的人工去调整修模,增加劳动强度,且工作量大,对生产节拍产生很大影响,无法长期进行生产。但因技术原因,之前一直采用多班轮换来解决此问题。

海同设计工程师在客户现场经过观察发现可通过更改原有的装配工艺,某些工位实现自动打紧,改善产品打紧后一致性不稳定等问题来增加装配精度及节省时间。经过验证讨论,汽车厂希望采用海同工业提供的人机交互助力设备与车身复杂工装相结合达到生产节拍57秒的高频率该精度作业,并充分减少工人的工作劳动强度,并达到优质的一致性性能。

海同工业为某先进主流汽车厂的调整线设计的复杂装具是目前国内最先进的设计。该汽车厂二期调整线工艺设计为三车型混线生产,海同设计工程师通过充分考察各工位后,设计了一整套充分利空间、设备、物料、人员的紧密衔接,合理分配,使效率效益最大化的定制化工装夹具。

经过一个多月的现场安装调试,汽车总装焊装生产线换上了海同提供的人机交互复杂工装吊具,该汽车厂调整线装具焕然一新,现场工人反映,与其以往简单的工装相比,由于一致性更稳定,一致反映减少了后续调整及修磨所带来的工作量,减少了他们的劳动强度,且比以往简易夹具更容易操作,简单操作几个按钮即可实现精确装配,生产节拍有很大的提升。

汽车调整线生产现场环环相扣,讲究的是生产节拍和效率,如何打造高效又省力的人机交互助力装具,是海同在此次生产线装具设计的主题,海同工业通过现场实地认真考察及与工作人员深入探讨,设计了为该汽车厂高度定制化装具并充分考虑人机结合适应性,其中主要包括:

通过定制化的装配夹具、前大灯支架装具、四门下铰链装具、前盖铰链装具、后盖装具、翼子板A柱装具、翼子板前端装具、检具样板及采用国际先进蜂窝型AMB高强度铝合金轨道系统,解决了各式有关精度问题,定位更加准确及稳定:

1、保证了四门两盖与车身的刚性连接,保证车身总成与各连接部位的间隙与表面精度。工人用过后反映装配夹具操作灵活。装配夹具气动和电动控制相结合,智能化、自动化程度高,所有定位夹持点,均布置于车身RPS点,定位准确,重复精度高,保证车身装配稳定。

2 、检具样板用来辅助和验证四门两盖与车身的装配调整精度和稳定性。

3、现场AMB轨道系统采用国际先进蜂窝型高强度铝合金轨道,强度大,精度高,推动阻力小于2公斤,噪音低,免维护。并配有缓冲限位行程开关,与自动输送主线进行信号互锁,保证设备操作安全,不因越程而出现碰撞故障,损坏车身、设备,造成人员伤害。完全解决了传统汽车企业中使用钢轨而造成的精度差,阻力大,噪音大,操作笨重等缺陷。

4、前大灯支架装具采用手动夹紧,配合弹簧平衡器辅助升降,能快速定位;节省操作时间的同时,增加装具的稳定性,避免出现松动影响前大灯支架的定位精度。

1 、四门下铰链装具为一体式装配,利于气动夹紧缸,保证四门下铰链的位置准确,同轴度高,为后面四门装配提供安装基准,利于前后门的间隙及平度控制。

2、前盖铰链装具为一体式装配,通过一体式装具的装配,铰链的定位精度得以保证。另外装具操作时序与铝合金人机交互助力T型臂主机动作进行联动互锁,防止因误操作产生车身和设备的损坏。

3、 后盖装具集成取件、定位装配功能一体,采用自动感应联锁动作,确保后盖稳定,精度高。

4、翼子板A柱装具利于前门做固定基准,通过吸盘、间隙块、气缸控制翼子板与车门的间隙和平度,精度得以保证。

5、 翼子板前端装具为左右一体式,避免白车身在主线上的状态与装具主机的位置不一致导致卡滞,定位偏差,从而影响翼子板的装配精度。

Hyetone定制汽车厂吊具

海同通过定制化的平衡助力机械手、高精度铝合金T型臂、翼子板小件装具、四门吸盘式吊具、前盖闭合打紧装具、前盖装配吸盘式吊具等是的操作更灵便,节省生产空间及装配的时间及设备成本,大大提高了工作效率:

1、定制化平衡助力机械手采用高精度铝合金T型臂并配有气动和电动控制,采用进口高规格气动件、标准件,设备轻巧,操作力小,移动便捷,定位精准,维修方便。而传统的提升主机无定位操作,晃动大,不利于装具精准定位,影响操作效率。

2、翼子板小件装具为单侧手推车一体式,消除了翼子板小件的错位而导致后续翼子板的装配精度的隐患。

3 、四门装配为吸盘式吊具,配轻便的铝合金人机交互T型臂助力主机辅助作业,操作灵便,可灵活对位装配,集成度高,节省空间、时间及设备成本。

4、 前盖闭合打紧装具为自动拧紧作业,将前盖在闭合状态下进行拧紧,确保前盖与翼子板的间隙和平度满足装配精度要求,同时提高工作效率。

5、 前盖装配为吸盘式吊具,配合人机交互软索式折臂吊主机,配合前盖闭合打紧装具辅助作业,并通过间隙块定位,操作便捷,可灵活对位装配,集成度高,节省空间、时间及设备成本。

Hyetone定制汽车厂吊具