【2022虎年大吉,虎虎生风!】

金康股份与华为合作的新车型“问界M5”预计将在3月开始批量交付。

问界M5主要在重庆的两江工厂生产,该工厂每小时能生产30辆一个月产量可达1.5万辆。

今年1月9日,华为常务董事、消费者业务CEO、智能汽车解决方案BU CEO余承东在深圳总部与媒体连线,表示计划到今年年底先用一千家店来卖车。“假设每个店每个月可以卖30台,月销量便能够达到3万台,今年华为将挑战30万台的销售目标,这样合作车企一年销售额达到1000亿元。”

2分钟可以用来做什么?

可以跑步500米、阅读一篇短文、写30个英文单词,而当这两分钟有了科技的加持,其所能创造的价值超乎想象。

与华为展开战略合作金康新能源智能工厂,两分钟可以造一辆汽车,是什么样的新能源造车生产线速度可以如此之快?

金康新能源汽车重庆两江工厂非常注重工业设备的设计和制造与生产车间人因功效和工作场所高效人机交互匹配及环境改善。

为达到高效生产节拍下的高频率高精度作业,基于前期车型焊装调整线的EHS相关人机工程方面存在的诸多问题,找到了精耕于EHS人机工程助力设备的海同工业,希望为金康提供提高生产效率,保障产业工人工作健康的整体解决方案。

海同工业经过现场测绘与考察,开始与金康股份展开人因工程生产线科技赋能工作。

【带你了解汽车焊装生产线:走近汽车制造 】

在汽车制造装配产线中,焊装调整线是白车身整车下线前的最后一道工序,是保证白车身各装配部件的间隙、面差、段差精度及装配一致性的重要环节。

其工艺装备主要包括装配夹具、装配辅具、检具、工具及输送系统等。其中工具属于标准化工具,输送系统相对固定的模式,只要能满足生产纲领即可,其结构具有一定的通用性,柔性化程度高;

只有装配夹具、装配辅具是用来保证四门两盖与车身的刚性连接,控制车身总成与各连接部位的间隙、面差、段差精度及装配一致性的。因此装配夹具、装配辅具的人因功效考虑、设计理念、设计基础、设计结构、设备调试与应用推广将直接影响整车的装配质量。

【关于海同工业:业务与研发 】

广州海同工业技术有限公司(以下简称海同工业,Hyetone)成立于2004年,历年来被认定为广东省高新技术企业、广东省智能人机交互外骨骼工程技术研究中心、广东省机器人骨干(培育)企业、广东省专精特新企业、广州市级研究开发机构。 是集研发、设计、制造、营销为一体的先进装备制造企业。

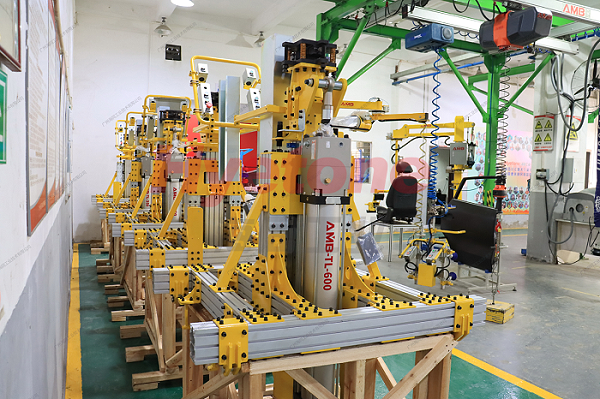

海同工业工厂

海同工业始终坚持创新驱动企业发展,积极探索人机交互助力装备及流体动力技术,打破国外技术垄断,致力于人机交互助力装备技术,自主研发独立知识产权的系列核心产品,拥有“AMB””EXO””FAP”品牌商标,包括: AMB智能助力移载装配系统、EXO穿戴式人机协作外骨骼、FAP飞博流体动力关键部件。

以创新驱动产品升级,以品质巩固竞争实力。海同工业拥有省级工程技术中心,技术队伍涵盖: 机械结构工程师、自动化工程师、嵌入式软件、硬件工程师、控制算法工程师、工业设计工程师、服装设计师、运动生理学及康复专家等各类跨界专业技术人才,海同工业研发技术人员占员工总数的比重超过35%。 其中博士生2名,硕士生8名,本科以上学位占80%。 主要研发工程师来自国内外各知名高校,每年研发经费占营业收入超过12%。 相关的人机交互智能助力装备、可穿戴人机协作外骨骼及流体动力关键部件等已形成近100件国家专利,并获得ISO9001质量管理体系认证、ISO45001职业健康安全管理体系认证、ISO14001环境管理体系认证、GB/T 29490-2013知识产权管理体系认证; 产品通过了CE及广东省质检院等第三方检测机构认证; 中国人保(PICC)为海同工业全线自主产品做出产品责任保险承诺。

海同工业研发中心

其中AMB工业智能助力移载装配系统,设计严格遵循人机工程学原理,使作业人员在操作设备时,肢体运动范围始终处于最舒适运转、方便操作的位置,协助产业劳动人员进行生产线上工件的灵活搬运、定位和装配等功能,广泛应用于物料移载、高频率搬运、精确定位、部件装配等场合; 可极大减轻工人的劳动强度,提高生产效率、保障产品质量,针对不同生产环境、工作形态,海同为客户提供EHS人机交互轻劳化解决方案,帮助客户实现生产物料高效移载装配、数字化物料搬运精益规划。 AMB人机交互智能助力装配系统的应用符合现代化工厂柔性制造的趋势,助力企业提升员工的劳动健康与劳动幸福度,提升生产线附加值,是现代工业的重要关键组成部分。

金康F1新能源调整线:EHS困难作业改善难点

原设备状态:

原有车型前盖与后盖辅助上件移载设备采用双层铝合金轨道与硬臂机械手结合形式。

改造前现场图1

问题点1:

原机械手空间多自由度并与轨道系统水平行走结合,操作者使用手动水平移动或摆动机械手关节时,操作控制性差,摆动困难。

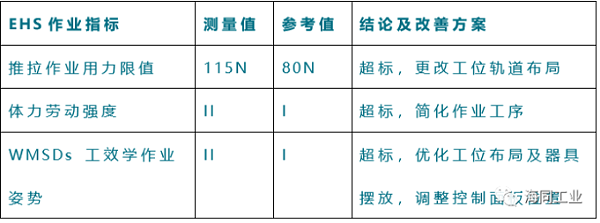

见海同工业EHS工程师统计的困难作业指标及改善方案表(表1)。

表1:前后盖辅助上件困难作业主要指标及初步EHS人因工程优化方案

改造前现场图2

原有车型翼子板前端装具与车身定位时,需从线体左侧手动推动装具至车身翼子板正上方,手动按钮控制主机降低1米行程,装具与车身定位后夹紧。

原翼子板前端装具整套设备重量共计850Kg,装具本体笨重,升降操作时惯性很大,另外由于车身结构限制,装具对位升降行程达800mm;

改造前现场图3

为使对车身不产生较大冲击变形,装具升降对位时需被动控制升降对位速度,导致工人对位控制升降动作时间长、动作难度高,其次升降操作属于空中作业,岗位危险系数加大;

改造前现场图4

问题点4

对位时还需要时刻注意保护产品外观,增加了岗位操作产品质量责任指标和劳动紧张程度。

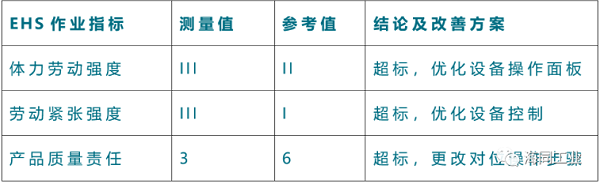

问题点2-4统计见表2

表2: 翼子板辅助装配困难作业主要指标及初步EHS人因工程优化方案

海同工业EHS技术工程师经过现场测绘及考察认为,通过更改工位轨道布局、简化作业工序、优化工位布局及器具摆放、依据人类工效学设计优化设备操作端空间位置及组合方式,同时增加提升主机升降对位防呆式闭环控制气动控制逻辑,新引入基于EHS人机工程学的AMB-T系列T型臂主机,可有效改善新车型焊装车间调整线装具作业环境、设备操作改善等问题,达到增加装配精度、节省作业时间,调整设备以适应人的工作。

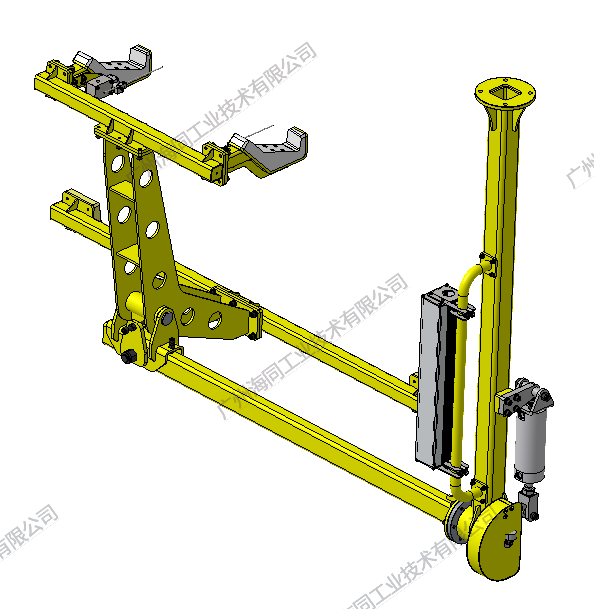

AMB-M120型“人因工程硬臂机械手”

客户期望:新车型设备投产前期,针对已有车型现场作业EHS相关问题,优化新投入设备,改善人机工程环境,使工作条件适应产线及人的需要,达到一定生产节拍要求下的高频率高精度作业,并充分减少工人的工作劳动强度,达到很好的一致性性能。

AMB-M120型“人因工程硬臂机械手”

成果分享

改善1:

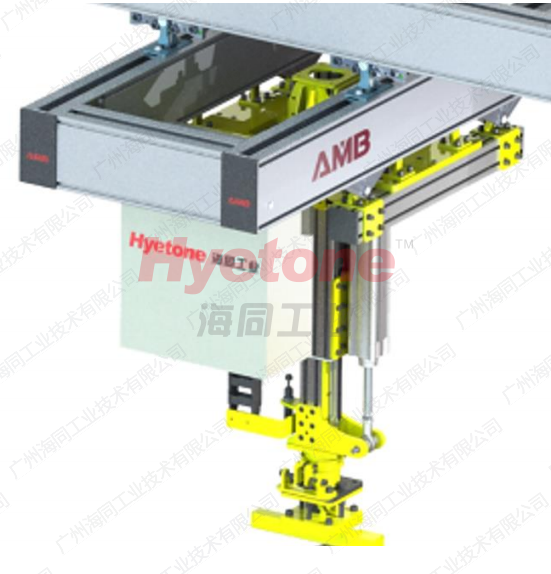

更改新车型前盖与后盖AMB硬臂机械手轨道布局,由原规划双层轨道更改为单层固定双轨;

搭配AMB-E系列高强度铝合金轨道与AMB-M120系列硬臂机械手,兼具硬臂机械手标配摆动关节限位功能,有效减少机械手操作自由度,同时满足设备覆盖范围,降低拉动及摆动夹具劳动强度。

AMB-F-HD型“人因工程前盖抓手

AMB-M120硬臂机械手搭配AMB-F-HD型“人因工程前盖抓手”及AMB-F-TG1型“人因工程后盖抓手”,在原有抓手基础上,新抓手优化设计按钮及操作手柄布置、更改机械式翻转为动力时可控角度翻转;

同时增加双安全控制按钮、机械防呆保护装置,有效改善EHS人机作业岗位相关WMSDs姿势、作业空间、作业安全,有效降低作业劳动强度。

A MB-F-TG1型“人因工程后盖抓手”

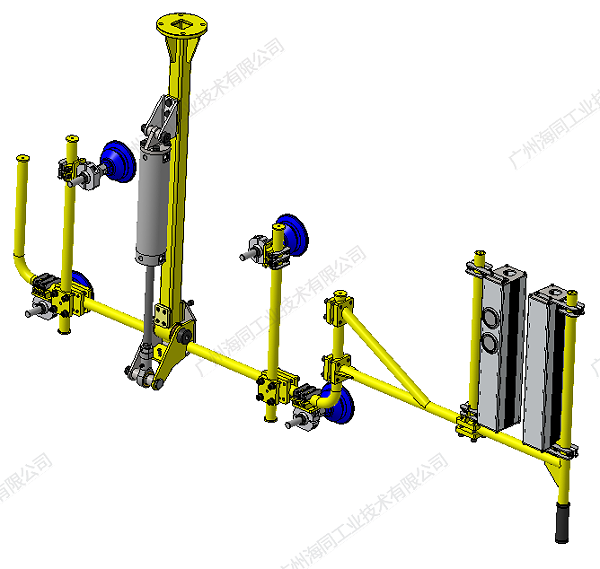

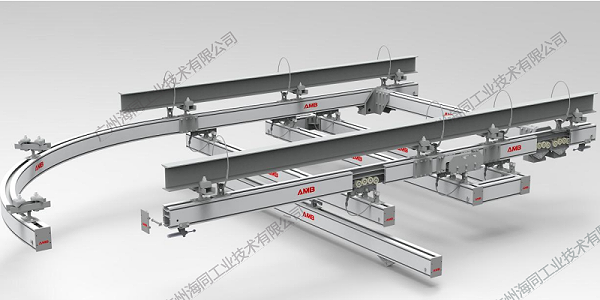

新车型翼子板前端装具采用AMB-E系列铝合金轨道与AMB-T500系列智能T型臂主机,配置标配能源中断保护组件及选配工件对位保护气控回路,优化原有车身长行程升降对位为直接将装具非工位位设定>对位高度0.1米处,X向从车身前端套入翼子板处,手动按钮控制主机下降0.1米行程,配合机械限位及主机对位保护回路,主动减小装具下降惯性冲击,避免对车身外观件冲击,降低人员操作对位风险。

AMB系列高强度铝合金轨道系统

改善4:

设置恰当的设备操作高度,及按钮力度,工人操作起来更加舒适便捷,且设备高度、角度可调,适应不同工人操作需要。

AMB-T系列“人因工程智能T型臂”

改善5:

搭配AMB-T系列主机选配角度匹配单元,有效弥补车身停靠水平及角度误差、设备悬挂基础安装精度,保证装具自适应车身,实现有效定位,保证装配质量及减少对位时间,有效提升装配节拍,同时有效降低人员EHS人机工程相关作业劳动强度、劳动紧张程度、产品质量责任指标。

金康项目发货前