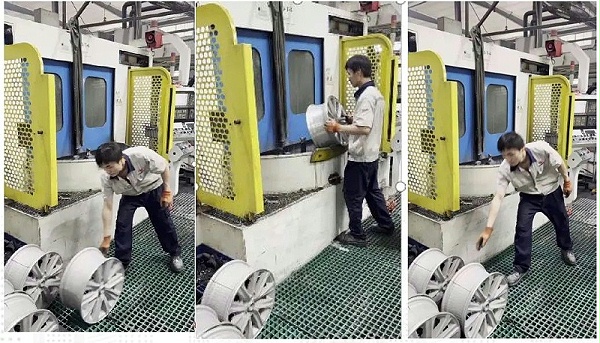

在自动化水平较低的轮毂加工上下料过程中,产线员工的工作量极大,频繁进行搬运和测量等操作。这使得企业迫切需要通过自动化升级来提升生产质量和效率。

同时,随着人力成本上升以及传统六轴机器人的高昂的改造和事后维护费用,使很多铝轮毂加工企业在寻求自动化解决方案时遇到困难。致力于人机交互智能装备的海同工业,从工业装配移载的基本技术需求出发,推出AMB™纯视觉感知复合机器人,以纯视觉摄像头引导柔性自动机械手,可成为理想的人工替代选择,实现高效生产。

AMB™纯视觉复合机器人重新定义了毫米级精度装配的行业解决方案:

以下各项对比清晰显示,AMB™复合机器人在多个方面克服了传统六轴机器人的不足,为企业提供了更灵活、高效和经济的自动化解决方案:

传统

六轴机器人使用不足

AMB™

纯视觉感知复合机器人优势

经济性,

快速收回投资

初期投资高,特别是对高端传感器和复杂机器视觉硬件的依赖,导致系统成本大幅增加。

通过纯视觉感知技术和四轴机器人形式,显著降低了整体系统成本,其使用成本仅为传统机器人的三分之一,使中小企业轻松实现自动化,快速回收投资。

结构简单

无需围蔽

结构较复杂,为了保护现场使用安全,机器必须对硬件和传感器配置进行围蔽,增加了安装和维护难度。

结构简单,不需要额外的围蔽和复杂的的安全传感配置,简化了安装和操作过程,从而降低故障率,提高维护与操作的便捷性。

运动自由度

运动自由度较高,但一旦编程和校准完成,难以进行轨迹调整,灵活性不足。

使用四轴设计,虽然运动自由度相对较少,但结合高效的视觉感知技术,可以在复杂环境中实时进行智能识别,确保更高的适应能力。

运动精度

在高速运动或重载情况下,六轴机器人的刚性随着使用周期增加,会导致运动精度降低,出现轨迹偏差,尤其在国产低端六轴机器人这方面更是硬伤。

采用高精度视觉处理和人工智能算法,确保在使用过程中毫米级的实时智能识别和定位调整,保持运动精度和可靠性。

响应能力

固定的运动轨迹和繁琐的编程过程使得六轴机器人在应对工件变化调整繁琐,影响作业效率。

具备智能学习和自适应能力,能够快速响应环境变化和优化作业效率,在动态工作环境中确保生产线的连续性与稳定性,使其保持高出勤率。同时有效降低人为失误的风险。

多功能性

多任务处理能力受限,通常需要较大的硬件改动以适应不同的应用。

能够通过视觉感知实现搬运、装配和分类等多任务处理,无需大量硬件改动,增强了通用性。

易于集成

与编程

对复杂控制系统的依赖使得系统集成和编程变得复杂,售后服务门槛较高。

结构简单,使用光学摄像头采集视觉数据,应用软件算法,降低了对复杂控制系统的依赖,使系统集成更为简便,加快了部署进程,并降低了售后维护门槛。

1、视觉单元“慧眼”

AMB™纯视觉感知复合机器人具备从“初级学习”→“经验学习”→“自适应学习”→“全面学习”→“持续学习”的五级学习能力,视觉单元可自适应轮毂加工上下料时多种场景和实际变化,具备自我学习、自我改进的能力,具备六轴机器人所没有的适应性和灵活性。主要有以下关键特点:

端到端AI:

AMB™视觉单元“慧眼”技术采用端到端神经网络,处理摄像头输入的图像数据,直接输出动作决策,如定位、装配和检测。

纯视觉感知:

完全依赖纯视觉系统,消除对毫米波雷达的依赖,提升系统的灵活性与准确性。

人机协作:

具备“人眼”功能,可自适应工人位置和动作,实现安全、高效的自动化装配。

数据驱动与持续优化:

AMB™视觉单元可通过现场真实数据进行学习和优化,不断提升自动识别和动作算法的性能。

安全设计:

系统保留人机协作切换功能,操作工人可随时接管机械手,机器人工作过程无需屏蔽,确保安全运营。

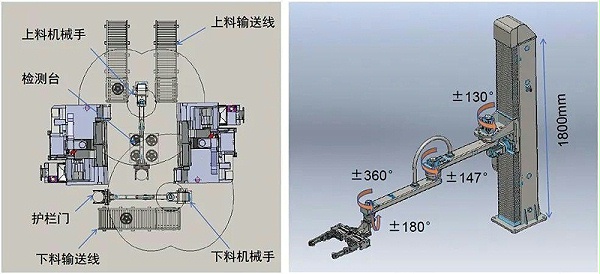

2、提升单元“身”

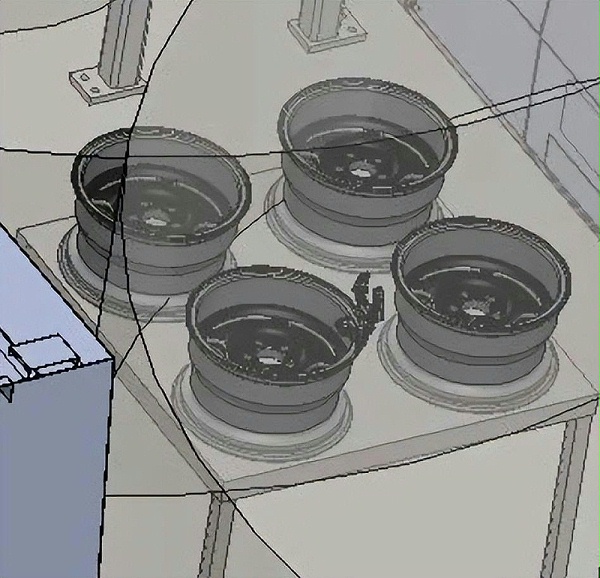

在应用于轮毂加工上下料的AMB™纯视觉感知复合机器人方案中,提升单元采用立柱式硬臂式机械手,灵活设计运行平滑,操作简便,非常适合日常作业;

各个关节不同旋转角度(方便取件)。提供更高灵活性,配合视觉自动定位功能,实现轮毂全自动上下工件。

此外, AMB™纯视觉感知复合机器人的“身”还可根据不同需求,采用T型或抗扭机械臂的结构设计:

T型结构:自主研发,适合各种行业,具备悬浮升降功能,适用于刚性导向和自动行走场景;

抗扭机械臂:专为轻型装配设计,支持400N·m抗扭,模块化设计适应多种工况;

3、抓手单元“手”

采用电或气夹爪夹紧抓取,是根据适配工件的形状和功能特性设计,提供抓取和定位,形成人机交互的抓取、装配的灵活性和稳定性。

4、驱动单元“腿”

AMB™纯视觉感知复合机器人还可选配智能行走平台,以电机直驱驱动匹配纯视觉引导系统集成AMR,实现自动避障和防撞,可适应复杂地面,突破作业场景限制,确保在作业区域高效运行。

索取解决方案详细资料或咨询价格,请拨打产品服务热线+400-018-2086或加客服微信:htkf25