步入2022年,在我国的新能源锂电池产业链快速发展情况的带动下,市场逐渐形成了对铝塑膜、等极片等卷料 的需求量急速激增。 而照目前来看, 新能源卷料 行业仍然存在着不少的问题/隐患,那么主要存在哪一些问题呢?

1、安全隐患

在以铝塑膜为代表的卷料产品的生产过程中,一般需要在工位之间把卷料进行反复搬运,特别是在电池生产的过程中,需要将金属卷料在预分切之后进行分切,即需要将金属卷料从预分切工位搬运到分切工位上,物料在不同工序转运,人工接触风险较高 。传统搬运过程中容易出现卷料掉落的情况,物流通道狭窄,人机混行都有安全隐患。

2、产能待优化

随着新能源车的普及,动力电池行业规模预计将快速增长。2020年全球动力电池装机量为 139GWH, SNE Research预测全球动力电池装机量在 2025年将达到940GWH, 2020-2025 年复合增速超过45%。提升电池产能日益迫切,;

3、物料管理

各工序之间缓存物料多,没有实时库存数据,需要人工定期盘点;仓库按照ERP计划批量出库,与产线需求有差异,造成缓存区爆库;线边缓存架位置分散,没有上下架指示,造成产线与所需物料距离较远。

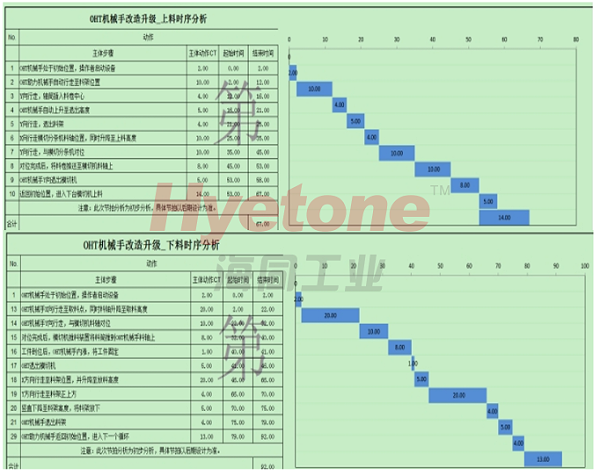

针对此,海同工业AMB产品线设计的OHT机械手改造升级自动上下料- EHS人机交互

数字化解决方案,可通过人机交互智能集成系统打造这类解决方案。

相对传统葫芦等助力提升设备应用,EHS-OHT自动上下料系统能极大改善以下几点:

(1)、 负载能力提升

市面主流智能葫芦最大提升负载均在600Kg内,负载提升能力受限,如在新能源行业,部分电极卷料重量约800Kg,采用智能葫芦不能实现负载需求,而EHS-OHT自动上下料系统,具有高刚性导向,可有效抵抗偏载力矩,上下料精准对位。

(2)、 更大提升行程

相对常规轨道式柔性提升智能葫芦,设备本体占用空间大,采用EHS-OHT自动上下料系统,同等厂房高度工况,OHT提升行程比更大,能最大化满足分切机 台高位卷料的上料与下料作业(例:厂房高度3450mm,上料设备高度2850mm,最高位卷料对接高度1680mm,则常规智能软索葫芦吊不能实现,配置EHS-OHT机械手自动

(3)、更大覆盖范围

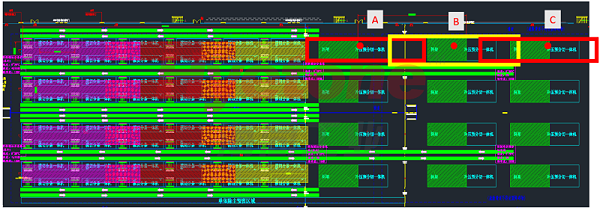

采用EHS-OHT自动上下料系统,能满足多台分切机台上下料,兼容下空桶功能,一台机常规可覆盖20米范围,满足两侧对称布置分切机上下料,极大提升设备利用率、空间布局更优化合理。

(4)、系统扩展性强

相对智能提升葫芦,EHS-OHT自动上下料系统能无限软件与硬件扩展,系统化人机工作站,可集成ERP、MRP、MES、LES、WMS、TMS等多项物料生产管理系统,实现数字化精益生产。

(5)、EHS轻劳化作业

常规葫芦提升配置轨道系统,操作工均需要手动水平推动、上下按钮对位及上下料,单台设备上下料时间在2min,常规600Kg级提升设备负载状态,手动推动操作力在6Kgf以上,单班8小时长时间作业,持续劳动强度大,易产生WMSDs肌肉筋骨劳损 work-related musculoskeletal disorders。在人工上下料传统工位,员工工作一天下来非常累,人员流失非常严重,人力成本激增, EHS-OHT自动上下料系统采用数字化交互界面,工作变得更容易,更轻松智能,生产效率也有了很大的提升。

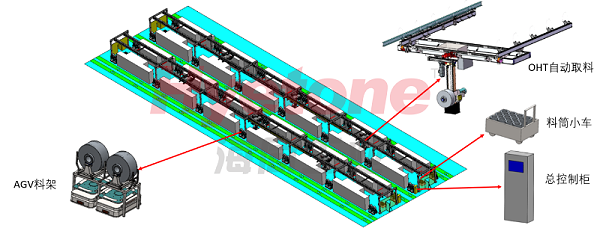

该方案主要由地面立柱龙门框架,优质 铝合金AMB轨道 ,OHT自动上下料机,AGV料卷小车,料筒转运小车,地面控制柜等组成。通过计算机系统和电控系统调度、自动控制,实现生产线的智能化和自动化。

自动化系统通过计算机运算、调度、统计、分析、管理一体化,可有效利用现场生产空间,实现工件生产和存储管理自动化、智能化、信息化,提高工件、料架、物料盒的周转,工件来料、送料、存储各环节方面工作效率,降低差错率。同时对生产线生产数据信息采集、生产过程实时监控、人员状况分析等,把生产、设备、人员和物料有机结合一体,促进生产管理水平的提高。

海同工业 AMB人机交互智能助力装备 系统应用于物料移载、高频率搬运、精确定位、部件装配等场合;可极大减轻工人的劳动强度,提高生产效率、保障产品质量,人机交互智能助力装备系统的应用符合现代化工厂柔性制造的趋势,提升生产线附加值,是现代工业的重要组成部分。海同工业通过对卷料生产现场产线的科学改造和设备升级,对比改造前产能,可实现产能提升150%。目前的海同工业OHT机械手改造升级自动上下料方案在艾利(中国),宁德时代,及碳纤维上市公司等已开始应用。