卷料智能自动上下料OHT机械手及信息化管理系统如何组成

采用AMBT™OHT机械手连同信息化系统,通过MES、对接资源管理平台( ERP),使用计算机程序智能化管理,实现工件生产和存储管理自动化、智能化、信息化,提高工件、料架周转率,降低差错率。

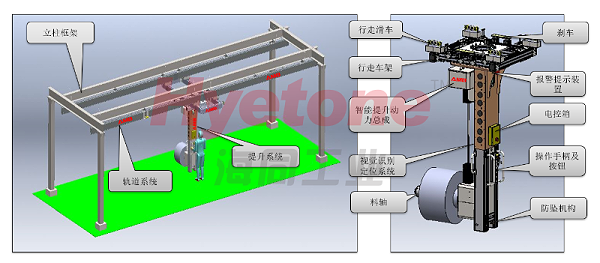

系统组成:

Ø 桁架系统;

Ø 轨道系统;(实现X、Y轴电机驱动)

Ø 提升主机(实现Z轴升降、旋转电机驱动);

Ø 料卷夹具;

Ø 视觉识别定位系统;

Ø 信息管理系统;

系统构成:

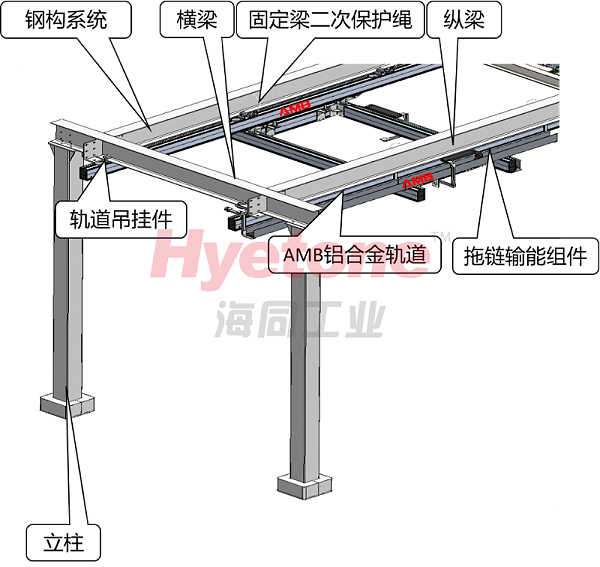

1、桁架系统

Ø 采用立柱框架式,主要由立柱、横梁、纵梁组成;

Ø 桁架系统为OHT机械手提供空中吊挂基础,确保机械手在自动行走过程中安全、稳定;

2、轨道系统

Ø 根据工况设计覆盖范围,满足工件搬运需求;

Ø AMB™工业品牌铝合金轨道,具有重量轻、强度高等特点;

Ø 轨道滑车采用高强度低阻尼尼龙轮,承载可达500kg,运动摩擦阻力小且静音;

Ø 增加二次保护,更安全,吊挂件金属构件安全系数5倍以上;

Ø 轨道系统配置输能组件,根据实际需求输入气源、电源或电气同输,图为拖链组件;

Ø 轨道系统为OHT机械手提供X、Y向电驱动行走基础,通过轨道滑车和葫芦滑车与轨道行走腔的配合使用,确保机械手行走平稳顺畅,噪声低阻力小;

Ø X、Y 向采用伺服驱动结合齿轮齿条传动形式,行程二维码检测系统,实现精确定位,高效传动及任意行程位置实时反馈。

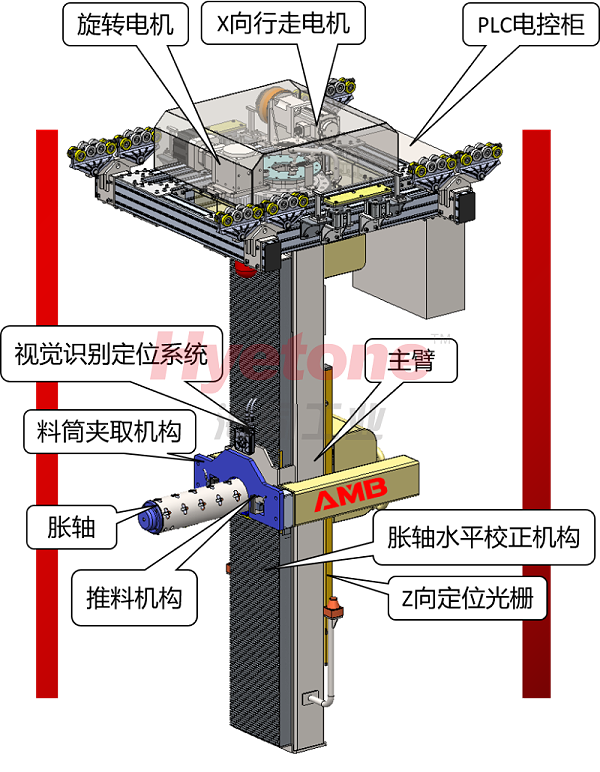

3、提升主机(含Z轴升降、旋转电机驱动)

Ø 主机由X、Y、Z向电机驱动机构、滚珠丝杆升降机构、定位机构以及相应的电气控制模块组成,实现点对点的定位行走;

Ø 特点

· 主机刚性结构,移动稳定,晃动量小;

· Z向采用伺服电机+滚珠丝杆实现升降及旋转控制,结合轨道系统X、Y轴驱动系统,可精准实现运动闭环控制,实现精确定位;

· 旋转电机实现主机±90°旋转,单套机械手覆盖左右两侧上料机台;

· 工位执行呼叫后,电控程序自动控制实现行走对位;

· 配置蜂鸣器与光电报警灯,运行状态提示;

· 配置安全扫描仪,实现在自动行走时安全避障,避免主机在自动行走时碰撞现场设备及人员;

· 信息管理系统实时监控主机位置状态,以便于对其进行统一调度智能化管理;

4、料卷夹具

Ø 由胀轴、料筒夹取机构/翻转机构、推料机构、胀轴水平校准机构、对位悬浮机构以及相应的电气控制模块组成,实现电池薄膜、新能源极片或碳纤维卷料的料卷夹持、搬运、翻转或夹持、搬运、上料、下料;

Ø 特点

· 工作流程均有电控程序控制,自动实现碳纤维卷料夹持、翻转、转运;

· 水平校正机构,对因负载引起设备弹性变形,进行水平校正,保证与机台料轴对接时水平精度;

· 对位悬浮机构消除末端定位误差,避免胀轴与机台料轴硬性对接;

· 翻转机构实现不同姿态的碳纤维卷料夹取;

· 信息管理系统实时监控夹具状态,以便于对其进行统一调度智能化管理;

5、视觉识别定位系统

Ø 视觉识别定位系统由工业相机及图像处理软件系统组成,目的在于对料轴进行识别,引导OHT胀轴与机台料轴定位,最终以最优姿态实现精准对位;

Ø 特点

· 对料轴识别,其与伺服驱动系统形成闭环控制,提高设备可靠性;

· 末端视觉引导对位机制,降低对设备精度要求,提高设备容错性;

· 计算机算法和图像处理技术相结合,使设备对位具备主观判断能力,更加智能化;

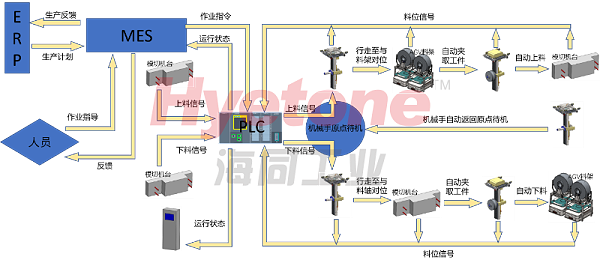

6、信息化管理系统

Ø 卷料自动搬运OHT机械手信息化管理系统,通过MES、对接资源管理平台( ERP),使用计算机程序智能化管理,实现工件生产和存储管理自动化、智能化、信息化,提高工件、料架周转率,降低差错率。同时对生产线生产数据信息采集、生产过程实时监控、人员状况分析等,把生产、设备、人员和物料有机结合一体,促进生产管理水平的提高。

Ø 系统优势:

· 系统化人机工作站,可集成ERP、MRP、 MES、等多项物料生产管理系统,实现数字化精益生产。

· 设备无人化自动生产控制,智能管理,高效、快捷的生产模式;

· 物料智能转运、调度,数字化管控;

· 减少由于长期重复性频繁作业给工人造成的职业性肌肉骨骼疾患(WMSDs),彻底解放劳动力;

丨海同使命

海同工业将打造中国工业装备民族创新品牌的使命与国家命运紧密联结,围绕着“EHS人机改善”的产品理念持续实现技术突破和发展。为新时代中国特色社会主义建设,为实现中华民族伟大复兴的中国梦,贡献人机交互工业装备的技术和力量。产品联系热线: 400-018-2086。